با استفاده از کمپرسور های هوای فشرده (پیستونی، اسکرو) در انواع صنایع کوچک و بزرگ و لزوم هوای فشرده پاک و عاری از هر گونه آلاینده های محیطی و رطوبت آب و روغن، مصرف کنندگان سیستم های هوای فشرده از درایر کمپرسور هوا یا خشک کن صنعتی استفاده می کنند. استفاده از درایر کمپرسور باد باعث عدم ایجاد رطوبت و زنگ زدگی در سیستم لوله کشی انتقال هوای فشرده خواهد شد، همچنین از آسیبب و خرابی ابزار های پنوماتیکی متصل به سیستم هوای فشرده کمپرسور جلوگیری می شود. استفاده از درایر کمپرسور باد یکی از مراحل اساسی در پاکی هوای فشرده خروجی از پمپ باد است، اما مرحله بعدی مکمل آن، استفاده از تله آبگیر کمپرسور و میکروفیلترهای اولیه و ثانویه کمپرسور است که درصد خلوص پاکی و تمیزی هوای فشرده را تا 99 درصد افزایش می دهد.

مزایای درایر کمپرسور

افزایش کیفیت هوای فشرده

افزایش کیفیت محصول تولیدی

افزایش راندمان سیستم

جلوگیری از آسیب رسیدن به تجهیزات مصرفی

جلوگیری از آسیب رسیدن به لوازم و تجهیزات پنوماتیکی

جلوگیری از زنگ زدگی و پوسیدگی لوله های انتقال هوای فشرده

خشک کن های صنعتی به دو گروه دسته بندی می شوند:

1-درایر جذبی (Adsorption Dryer)

درایرهای جذبی با نام درایر دسیکانت (Desiccant) نیز شناخته شده اند. کلمه Adsorption به معنی جذب سطحی است. در این فرآیند، جریان هوا از روی سطح یک سیال خاص عبور می کند. سیال خاصیتی دارد که رطوبت موجود در هوا را به خود جذب می کند و پس از مدتی به دلیل جذب رطوبت زیاد، به حالت اشباع می رسد.

گاهی لازم است که سیال را جایگزین کرد. سیال اشباع شده به مخزن دیگری منتقل می شود تا رطوبت اضافی جذب شده را دفع کند. پس از آن بار دیگر مورد استفاده قرار می گیرد و این چرخه به صورت دائمی ادامه می یابد.

آلومینا فعال و سیلیکاژل دو سیال اصلی مورد استفاده در درایرهای جذبی هستند.در صورتی که احتمال وجود ذرات مایع دیگری مانند روغن به همراه هوا درون کمپرسور وجود دارد، باید حتما قبل از عبور هوا از درایر، فیلترهای مخصوص برای جدا کردن ذرات دیگر استفاده شود.

بیشتر بخوانید: لباس غواصی خشک

مزایای درایر جذبی

راندمان بسیار مناسب

قابل استفاده در محدوده دمایی پایین (دمای انجماد یا حتی زیر انجماد تا 40- درجه سلسیوس)

اجرای عملیات رطوبت زدایی مقرون به صرفه

بدون نیاز به مصرف انرژی برای رطوبت زدایی

معایب درایر جذبی

قیمت اولیه بالاتر نسبت به درایر تبریدی

نیاز به فیلتراسیون قبل از ورود هوا به درایر

نیاز به تعویض کامل سیال درایر بین هر 3 تا 5 سال

انواع درایر جذبی

الف.خشک کن بدون حرارت (Heatless Type Dryer)

ساده ترین نوع درایر جذبی، خشک کن بدون حرارت است که برای رطوبت زدایی از جریان هوا با دبی مختلف استفاده می کند. در این نوع درایرها از بخشی از هوای فشرده برای بازسازی سیال جاذب استفاده می شود و راندمان آن در مقایسه با مدل های دیگر کمی پایین تر است.

ب.خشک کن حرارتی (Heated Type Dryer)

در این نوع درایرها از یک نوع بخاری الکتریکی برای بازسازی سیال جاذب استفاده می شود و هوا با عبور از درون بخاری گرم می شود و سپس به سمت سیال انتقال می یابد. راندمان خشک کن های حرارتی حدود 25 درصد بیشتر از خشک کن بدون حرارت است.

پ.خشک کن دمنده (Blower Dryer)

در خشک کن های دمنده علاوه بر استفاده از بخاری الکتریکی از یک دمنده برای بازسازی سیال جاذب استفاده می شود و بعد از گرم شدن هوا با عبور از بخاری، با استفاده از دمنده با نیروی مشخصی آن را به سمت سیال جاذب هدایت می کند. بهره وری انرژی این نوع درایرها حدود 40 درصد بیشتر از درایر بدون حرارت است.

ت.خشک کن حرارتی فشرده (Heat of Compression Dryer)

این نوع خشک کن از خود کمپرسور برای بازیابی سیال جاذب استفاده می کند و نیازی به بخاری و دمنده برای گرم کردن و انتقال هوا ندارد. از نظر راندمان این نوع درایر بهترین گزینه است، اما فقط در کمپرسورهای بدون نیاز به روغن کاری قابل نصب است.

بیشتر بخوانید: تجهیزات هوای فشرده تنفسی آتش نشانی

کاربردهای صنعتی درایر جذبی

امداد رسانی در سیل

خشک کن های جذبی یک ویژگی رایج برای امدادرسانی سیل هستند. زمانی که سیل از یک منطقه عبور می کند، وسایل باید در سریع ترین زمان ممکن خشک شوند تا از تبخیر آب سیل و ایجاد کپک در چوب و اثاثیه جلوگیری شود.

مراقبت های بهداشتی

در مکان هایی که بیماران تحت درمان هستند و دارو دریافت می کنند، بهداشت هوا بسیار بااهمیت است. به همین دلیل، خشک کن های جذبی مورد استفاده قرار می گیرد.

خشک کردن مواد غذایی

در صورتی که رطوبت و آب از هوای محیط توسط خشک کن جذبی خارج نشود، رطوبت می تواند مواد غذایی را قبل از خروج از کارخانه فاسد نماید.

2- درایر تبریدی (Refrigerant Dryer)

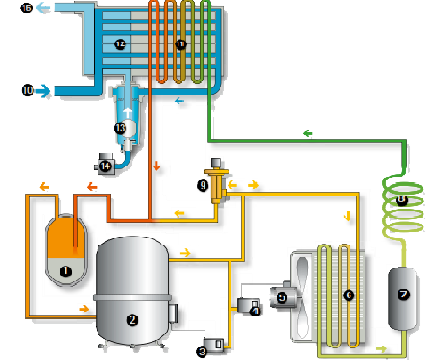

درایر تبریدی از یک مدار خشک کن هوا و یک مدار تبرید تشکیل شده است. در ابتدا هوای فشرده و گرم خروجی از کمپرسور، وارد مدار خشک کن هوا در این درایر می شود، این مدار از یک مبدل حرارتی هوا به هوا تشکیل شده است. دمای هوای گرم و فشرده با عبور از این مبدل حرارتی کاهش می یابد. به این صورت بخار آب موجود در هوا متراکم شده و هوای خنک و فشرده، وارد یک مبدل حرارتی هوا به سیال دیگر می شود. در خروجی از این مبدل حرارتی نیز دمای هوا تا حدود 38 درجه فارنهایت کاهش یافته و بخار آب متراکم شده نیز از آن خارج می شود. سپس هوا یکبار دیگر وارد یک مبدل حرارتی هوا به هوا می شود که در این مبدل دمای هوا افزایش می یابد تا به دمای محیط برسد.

در نتیجه هوای خشک، فشرده و با دمای محیط در پایان مدار خشک کن هوا به دست می آید، این چرخه باید به صورت دائمی تکرار شود، پس لازم است که سیال مبرد مورد استفاده در یکی از مبدل های حرارتی به طور دائمی بازیابی شود.

در هر چرخه این سیال به دلیل گرم شدن به فاز گاز در می آید. بنابراین یک مدار تبرید در نظر گرفته می شود تا بار دیگر آن را به حالت مایع تبدیل نماید. به این ترتیب این دو مدار دائما در کنار یکدیگر فعال هستند تا عملیات رطوبت زدایی از هوا در درایر تبریدی با راندمان مطلوب انجام شود.

مزایای درایر تبریدی

قیمت ارزان تر در مقایسه با درایر جذبی

بدون حساسیت در برابر ذرات روغن موجود در هوا

هزینه تعمیر و نگهداری کمتر در مقایسه با درایر جذبی

معایب درایر تبریدی

در محدوده دمای نقطه شبنم حدود 35 درجه فارنهایت کار می کند.

در مقایسه با درایر جذبی، میزان رطوبت کمتری را از هوا خارج می کند.